.

Aber "so" ging es noch nicht - über die Opfer :

Das Ding war laut, wurde heiß, rasierte schlecht, vibrierte stark, und das Blatt sprang ständig herunter, aber irgendwie mochten wir es.

Viele Verbesserungen waren nötig. Vater dachte sich eine Klemmbefestigung aus, damit das Blatt nicht mehr heraussprang und ernsthafte Rasierversuche beginnen konnten. Unter Mitarbeitern suchte er sich seine Opfer, und mancher kam aus seinem Zimmer mit brennendem Gesicht oder wundem Nacken. Einige machten daraufhin einen Bogen um ihn.

Es sollte doch attraktiv aussehen

Das glatte Gehäuse sah arm und nackt aus. Vater wollte es attraktiver machen und ließ es mit Rippen versehen, damit es sich nicht so heiß anfaßte. Was dabei herauskam, war eine Art Fahrradgriff, der keinem von uns gefiel. Erwin und ich versuchten daraufhin, die Form zu verbessern, aber es war nur ein wenig gelungenes Dekor, das schließlich in die Werkzeuge übertragen wurde.

Es müsste mit Wechselstrom besser gehen.

Der inzwischen als Handmuster fertiggestellte Vorwiderstand war mit seinem Rundbogen auch keine Schönheit. Niemand war wirklich zufrieden, aber es sah fast so aus, als sollte dieses Gerät in Produktion gehen, obwohl seine Rasierleistung zum Aufwand in keinem rechten Verhältnis stand.

Erwin und mir ließ das keine Ruhe. Wir waren uns bald einig, daß ein reiner Wechselstromantrieb einfacher und preiswerter sein müsse. Nach Vaters Meinung war er mit 3000 Hüben pro Minute ohnehin zu langsam. Als ehemalige Wehrmachtsfunker wußten wir aber, daß dies nur für polarisierte Systeme gilt. Manchmal hatten wir während des Funkdienstes aus unseren Kopfhörern die Dauermagneten herausgenommen und unseren Spaß, wenn sich dadurch die Frequenz verdoppelte und die Stimmen gestandener Unteroffiziere piepsig anhörten.

Doch gegen unseren Vater ging nichts

Leider blieb Vater bei seiner Abneigung gegen einen Wechselstromantrieb. In den erreichten Stand hatte er so viel Mühe investiert, daß er sich nicht einfach davon lösen konnte. Das war die Zeit, in der Erwin und ich abends nach Dienstschluß und an Wochenenden geradezu konspirativ an Wechselstromantrieben herumprobierten, ohne daß Vater es wußte.

Einmal schliff ich während der Arbeitszeit einen Dauermagneten an einer Topfscheibe, ohne zu bedenken, daß der sich verklemmen könnte. Als das dann passierte, flogen die Brocken mit lautem Knall durch die Werkstatt. Zunächst war alles ganz still, und es hat eine Weile gedauert, bis die braven Werkzeugmacher wieder hinter ihren Werkbänken hervorkamen.

.

Zum Glück hatte der Chef nichts gemerkt. Für einen E-I Kern baute ich schließlich ein ganzes Stanzwerkzeug, aber unsere Resultate blieben unbefriedigend. Mit Vaters Motor konnten sie sich nicht messen.

.

1947 - Unsere Werksruine wird renoviert

Inzwischen schrieben wir das Jahr 1947. Polier Schäfer renovierte mit einem kleinen Bautrupp weitere Räume unserer Werksruine, und unter Julius Calzaferris Leitung - er war Vaters erster Lehrling - wurden neben der Manulux schon wieder die ersten Rundfunkempfänger und Plattenspieler gebaut, teilweise noch Vorkriegsmodelle.

Absatzsorgen gab es damals nicht. Der Bedarf war ja riesengroß. Niemand dachte an Werbung, und wenn unsere Kaufleute, an ihrer Spitze Wilhelm Wiegand, Waldemar Hallerbach und Wilhelm Mross unterwegs waren, dann nicht, um zu verkaufen, sondern um Material heranzuschaffen.

1948 - Der "Sunbeam" mit Wechselstromantrieb

Viele US Soldaten rasierten sich damals schon trocken. Sie besorgten uns die gängigen US-Rasierer, und eines Tages zeigte mir Vater einen "Sunbeam", den er gerade bekommen hatte: Einen Rasierer mit einem reinen Wechselstromantrieb! Dieser Sunbeam war durch zwei Anker vibrationskompensiert, eine sehr elegante Lösung. Das machte Vater hinsichtlich seines teuren Motors doch nachdenklich, und vielleicht hatten wir ihm mit unserem ständigen Wechselstromgerede auch schon so zugesetzt, daß er bald wieder am Reißbrett stand und mit Eugen Engert und Erwin Herborn an einem ähnlichen Freischwinger arbeitete.

Die Vorteile von 220 Volt

Bald sah alles recht brauchbar aus. Die Konstruktion war einfacher, der häßliche, heiße Vorwiderstand konnte wegfallen, eine Spannungsumschaltung für 110-220 Volt war möglich und sogar eine Funkentstörung wurde nicht mehr gebraucht. Jetzt zeigten sich alle Vorteile des preiswerten, robusten Wechselstromantriebs, für den Erwin und ich so lange plädiert hatten.

Das Model reift auf dem Reißbrett

Um Zeit zu sparen, wurden die Versuchsgehäuse diesmal gefräst. Ich kümmerte mich um die Feldspulen. Sie waren wesentlich leichter zu wickeln als die komplizierten Anker. Langsam reifte der neue Rasierer heran. Schlechter als sein Vorgänger war er nicht, aber viel einfacher herzustellen. Seine äußere Form entstand ohne Modell auf dem Reißbrett.

Eine lange Durststrecke geht zu Ende .....

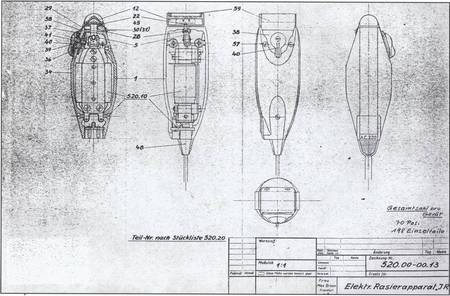

Noch erhaltene Blaupausen zeigen die Unterschriften von Eugen Engert und Erwin Herborn und als Datum den April 1948. Nach monatelangen Versuchen ging es wieder an den Bau von Werkzeugen. Die wirtschaftliche Lage hatte sich spürbar gebessert, und der kommende Juni sollte uns mit der Währungsreform die D-Mark bringen.

Frühsommer 1948 - Vaters erste Herzprobleme

Eines Tags im Frühsommer, mitten in den Produktionsvorbereitungen für unseren neuen Rasierer, rief mich Vater in sein Büro. Er fühlte sich so schlecht, daß ich ihn mit seinem Wagen rasch nach Hause brachte. Dr. Sprado und Dr. Schöndube stellten einen leichten Herzinfarkt fest und verordneten Vater mehrere Wochen Bettruhe.

Ein Rasierermuster names STABA

Beim Stöbern in unserer alten Mustersammlung hatte ich kurz zuvor einen unscheinbaren Rasierer namens "STABA" gefunden und ihn wenig beachtet, weil sein Scherkopf zu primitiv war. Jetzt hatte ich etwas Muße, ihn genauer anzusehen. Ohne mir viel dabei zu denken, schraubte ich ihn auf und war erst einmal sprachlos.

Da lag vor mir eine verblüffend einfache Lösung eines freischwingenden Wechselstromantriebs. Zwar war alles roh und handwerklich hergestellt, die Schrauben aus dem vollen gedreht und der Spulenkörper von Hand geschnitten, aber die Idee überzeugend.

Danach hatten wir so lange gesucht

Das war das Antriebssystem für unseren Rasierer, das wir so lange gesucht hatten! Leider versäumte ich damals, nachzuforschen, woher dieser STABA kam. Auf dem Markt ist er nicht erschienen. Eines von wenigen Mustern war da in unser Archiv geraten.

.

Ich ging daran, diesen Antrieb mit unseren Scherteilen zu kombinieren. Daß Vater das Bett hüten mußte, gab mir etwas freiere Hand. Die Kugellagerung unserer Messerköpfe, die zufällig paßte, ließ ich in das STABA-Gehäuse fräsen und stellte die Scherblatthalterung von Hand her.

.

Der Schwinganker war die Lösung

Ich konnte kaum erwarten, mein Handmuster an einen regelbaren Trafo anzuschließen, und dann hatte ich ein richtig schönes Erfolgserlebnis, wie es sich Techniker in ihrem Kampf mit der Tücke des Objekts immer erträumen:

Das Ding lief außerordentlich gut und zog viel kräftiger durch als unser wesentlich komplizierterer Schwinger!

Am liebsten hätte ich laut gejubelt. Ich fuhr schnell los, um Vater alles zu zeigen. Er durfte schon wieder aufstehen und saß im Morgenmantel in seinem Schlafzimmer.

Zuerst staunte er, dann war er begeistert, und schließlich hat er mein Muster aufgeschraubt und machte mit seinem Füller Skizzen auf Millimeterpapier, wie er es oft tat, wenn ihn etwas sehr beschäftigte.

Der Trick mit der Resonanzkurve

Als wir es wieder zusammengebaut hatten, lief mein Muster deutlich schlechter, und wir konnten es trotz aller Mühe nicht mehr auf seine vorherige Leistung bringen. Vielleicht wußte Friedel Dorfschäfer Rat.

Unsere Messungen zeigten, daß wir es mit einem Resonanzeffekt zu tun hatten, und erst viel später fand ich heraus, daß ich mit meinem ersten primitiven Handmuster fast den optimalen Arbeitspunkt auf der Resonanzkurve getroffen hatte!

Immer nur lauter Kleinigkeiten

Es folgten aufregende Monate. Vater ließ alle Teile sorgfältig durchkonstruieren. Für den Schwinghebel wählte er Alu-Druckguß mit einem Lager aus Sintermetall, das damals neu aufkam. Die ersten Federn wickelte ich aus Klaviersaitendraht auf der Drehbank. Der neue Antrieb paßte in das Gehäuse seines Vorläufers, nur die Innenkontur mußte geändert werden.

Die Lager hielten nur 25 Stunden

Erste Dauerversuche konnten beginnen. Die Lagerung machte uns Kummer, weil die hin- und hergehende Bewegung keinen zusammenhängenden Ölfilm entstehen ließ. Zunächst erreichten wir nur 25 Betriebsstunden, dann saß alles fest, waren Federn gebrochen und der Luftspalt zwischen Anker und Stator bombenfest geschlossen. Lager und Federn hatten der extremen Belastung nicht standgehalten, und bei der hohen Erwärmung verzogen sich die Preßstoffgehäuse.

Nur noch die Resonanz einstellen und . . . . .

Bei den Schwingfedern konnten nur Spezialisten helfen. Friedel Dorfschäfer und Philip Grommet, sein Assistent, hatten mir einen Frequenzgenerator gebaut, mit dem ich die Resonanz der Geräte messen konnte. Ich packte den Kasten in unseren alten Topolino und

fuhr zu Leonhard Hüttlinger nach Schwabach bei Nürnberg. Dort war man in der Lage, passende Federdrähte zu ziehen. Mit Dutzenden von Federn versuchte ich meine Geräte abzustimmen. Es war zum Verzweifeln, alle Ergebnisse waren unterschiedlich und keine reproduzierbaren Resultate zu erzielen.

Entmutigt fuhr ich nach Hause. Aber schon in den nächsten Tagen tauchte ich wieder in der kleinen Dachkammer auf, die mir Hüttlinger für meine Experimente zur Verfügung gestellt hatte. In langen Versuchen fand ich schließlich heraus, daß die Einbaulage der Federn entscheidend war. Wenn ich sie um ihre Längsachse drehte, konnte ich die Resonanz des ganzen Systems um mehrere Hertz verändern. Damit hatten wir eine elegante Abstimmöglichkeit. So ist aus dem einfachen Staba-Schwinger ein justierbarer Resonanzantrieb geworden!

Herbst 1949 - Ich sollte Leiter der Montage werden

Im Herbst 1949 sagte mir Vater, ich solle in einem Raum in der Nordost-Ecke des obersten Stocks die Rasierermontage einrichten und sie dann später leiten. Es war ein gutes Gefühl, daß er mir das so kurz nach meiner Lehre schon zutraute.

Tische, Stühle, Bohrmaschinen, Nietpressen und Wickelmaschinen wurden aufgestellt, und bald sammelten sich Kasten und Kästchen mit Einzelteilen. Und dann kam ein großer Augenblick:

Hans Lenz vom Lohnbüro stellte mir meine erste Arbeiterin vor. Sie hieß Mina Most und war nett und anstellig. Ich im grauen Kittel und sie mit geblümter Schürze, arbeiteten wir in der kleinen Werkstatt. Jeder einzelne Arbeitsgang sollte sitzen!

Der amerikanische "Schick" als Design-Vorlage

Unser neuer Rasierer sah neben amerikanischen Geräten recht ärmlich aus. Besonders ein heller "Schick", den mir ein US-Soldat besorgt hatte, gefiel mir besser, und wozu hatten wir im Keller eine Schreinerei. Ich ließ mir von Schreiner Schiebelhuth etwas Lindenholz geben und baute dort zwei Holzmodelle, mit denen ich mich an den Schick anlehnte. Nachdem sie in der Lackiererei schön hell gespritzt waren, versah ich sie mit allen Metallteilen. Irgendwie müssen sie Vater gefallen haben. Er hat sie, wahrscheinlich nicht ohne längeres Zögern - aber so genau weiß ich das heute nicht mehr - übernommen.

Damit waren wir dem späteren S50 schon sehr nahe, und alles sah so brauchbar aus, daß wieder Produktionsvorbereitungen beginnen konnten. Es hat dann viele Monate gedauert, aus dem Versuchsstadium in eine laufende Fertigung zu kommen, besonders mit den komplizierten Scherteilen.

Unter der ewigen Kontrolle des Vaters

Vater hatte sich nebenan im Obergeschoß ein Privatzimmer eingerichtet. Jeden Augenblick kam er herein, sah sich alles an und gab Anweisungen. Noch fehlten Netzschnur und Verpackung. Als Etui hatte er sich ein Preßstoffkästchen mit durchsichtigem Polystyrol-Deckel ausgedacht. Werkzeuge dafür waren schon in Arbeit. Mit einem Detail, wie dem Scharnier dieses Kästchens, konnte er sich wochenlang beschäftigen, mit unglaublicher Sorgfalt.

Wir brauchten eine Netzschnur . . . . .

Die Netzschnur war viel komplizierter als wir dachten. Nach VDE gab es so kleine Stecker überhaupt nicht. Wegen der Flexibilität wählte Vater eine Gummischnur, aber die erreichbaren Gummiwerke waren nicht gewöhnt, so diffizil zu arbeiten. In primitiven Flachformen wurden da Schuhsohlen und Absätze gequetscht, bei denen es nicht auf Genauigkeit ankam.

Es wurde dann etwas ganz neues entwickelt :

Notgedrungen ließ Vater eigene Formen bauen, damit wir die Stecker selbst vulkanisieren konnten. Das hört sich so leicht an, aber was wußten wir schon von Gummi. In Darmstadt fand sich die Firma "Tewa", die uns die Rohmischungen herstellte. Unzählige Male war ich dort, mit immer neuen Fragen und Reklamationen. In einem Raum vor meiner Werkstatt ließ Vater zwei Kniehebelpressen aufstellen, mit denen wir dann die Netz- und Gerätestecker anvulkanisierten. Die fertigen Schnüre steckten wir in einen „Serviettenring" aus Polystyrol, und auch den stellten wir selbst her. Später kamen oft Anfragen von Firmen, die unsere Netzschnur für ihre Produkte verwenden wollten, sie aber nirgends kaufen konnten.

Der BRAUN S50 nimmt Gestalt an

Indessen liefen Dauerversuche im alten Luftschutzkeller. Ausgeschlagene Lager, zerborstene Federn, festsitzende Luftspalte und sogar gebrochene Kabel zeigten, daß noch viel zu tun war. Vater entwarf eine Abstützbrücke aus Messing, die den starken Zug zwischen Anker und Stator abfing und so den Luftspalt offen hielt. Ich erprobte derweil die verschiedensten Lager. Mit einem Sintereisen von VDM erreichten wir über 100 Betriebsstunden, einer Lebensdauer von etwa 4 Jahren entsprechend. Die Federbrüche konnten wir zunächst nicht abstellen. Zum Glück waren sie nicht häufig.

Zum Verkaufen muß er hübsch verpackt werden

Die fertigen Rasierer kamen mit der Netzschnur in das Preßstoffkästchen, eine Gebrauchsanleitung nach Entwürfen unseres Haus- und Hofgrafikers Will Münch dazu, und dann steckten wir das Ganze, in Seidenpapier verpackt, in einen Umkarton. Auch den hatte Münch entworfen. Zuletzt wurde die Netzspannung aufgestempelt. Langsam stapelten sich die fertigen Geräte. Als Verstärkung waren Betty Werner, Luise Richter und Frau Moch gekommen und viele andere.

Hans Kleespies brachte ein Stereomikroskop mit

Eines Tages kam mir Vater vor meiner Werkstatt mit Hans Kleespies entgegen. Der war Feinmechaniker und hatte bei Zeiss in Jena und bei Plaubel gearbeitet. Vater hatte mit keinem Wort erwähnt, daß er mir in der Rasierermontage helfen sollte. Ich war froh, neben den Arbeiterinnen einen Fachmann zu haben, und wir verstanden uns gut. Aus der Kameraproduktion war er genaues Arbeiten gewöhnt - in einer Radiofirma gewiß kein Nachteil. Von Zeiss hatte er ein Stereomikroskop mitgebracht, unter dem wir unsere Bauteile oft studierten. Gratige Messerköpfe und Scherblätter, unsaubere Gewinde, kalte Lötstellen, alles war genau zu sehen.

Jetzt konnte optimiert werden

Jeder Messerkopf hatte 40 Messer und war dadurch ziemlich schwer. An den Umkehrpunkten der Bewegung, wo die Messer quasi stehenbleiben, konnten auch keine Haare eintreten. So kam mir die Idee, es mit weniger Messern zu versuchen. Hans Kleespies half mir, aus einigen Messerköpfen jedes 2. Messer herauszunehmen. Dann wurden sie nochmals geschliffen. Den Hub vergrößerten wir auf 2 Messerabstände und der Erfolg war verblüffend: Deutlich bessere Rasur, weniger Vibration und billigere Herstellung. Vater war sehr angetan.

Nach der Lernphase kam die Umbauaktion

Wir beschlossen eine Umbauaktion. Sobald die Werkzeuge geändert waren, packten wir alle Geräte wieder aus, setzten die neuen Köpfe auf und stimmten sie mit weicheren Federn erneut ab. Ich glaube, es waren über 10.000 Stück. Ich hatte den Ehrgeiz, alle Rasierer selbst abzustimmen und sorgfältig zu kontrollieren. Von den ersten 25.000 hatte ich jeden in der Hand. Sie sollten so gut sein, wie irgend möglich.

Vom Ehrgeiz getrieben, es mußte noch besser werden

Leider rasierten einzelne nur mäßig und reizten die Haut. Wir legten ihre Scherteile immer wieder unter unser Mikroskop. Viele Messer hatten einen Grat, wie er nur bei weichem Material entsteht. Das kam von der primitiven Schüttguthärtung. Wir entfernten den Grat und schliffen die Köpfe nach, aber der eigentliche Fehler war auf diese Weise nicht beseitigt.

Natürlich war ich oft in den Maschinenabteilungen und versuchte, die Mängel schon dort abzustellen. Auch die Scherblätter waren recht unterschiedlich. Wenn die Werkzeuge stumpf wurden, entstand ebenfalls ein Grat, der die Rasur beeinträchtigte. Wir bauten deshalb Feinschliffeinrichtungen mit einer neuartigen Schleifkeramik für die Scherblätter und mit Gußrinnen und Schleifpulver für die Messerköpfe. Nicht gerade leise klapperten sie von da an in einer Ecke, und es roch nach Schleifpaste und Metallabrieb, aber die Qualität wurde gleichmäßiger, und darum ging es ja.

Es ging voran, wir bauten 200 Stück pro Tag

„Material kostet Geld", sagte Vater, wenn er fertige Geräte auf die Waage legte. Er staunte ganz schön, daß wir gegenüber seinem ersten Motormodell mit Vorwiderstand fast die Hälfte an Gewicht eingespart hatten.

Unsere Montage lief immer besser. Nach einigen Monaten bauten wir schon 200 Stück am Tag. Vorproduktion und Einkauf kamen oft nicht nach, und so war unsere Hauptsorge, daß Geräte halbfertig liegen blieben. Das unübersichtliche zentrale Lager, in dem unsere Rasiererteile nur eine Nebenrolle spielten, ließ uns oft im Stich. Wenn nur ein einziges Teil fehlte, war wieder Pause. Auf einem großen Regal direkt in unserer Werkstatt richteten wir daraufhin ein Zwischenlager ein, unsere Teile waren ja nicht sperrig. Frau Hainschwang betreute es und war auf den Beinen, wenn etwas fehlte. Von da ab montierten wir reibungslos.

Unser Highlight : Die Frankfurter Frühjahrsmesse 1950

Endlich, zur Frankfurter Frühjahrsmesse 1950, waren über 25.000 Geräte fertig, und der Verkauf konnte beginnen. Die Messe war ein großes Ereignis, die ganze Familie am Stand und jeder sehr aufgeregt. Erwin hatte eines der ersten Magnetophone aufgetrieben; im Hintergrund tönte laufend der Schlager jener Zeit: „Du bist heut schlecht rasiert."

Die Messe war gut besucht. Stunde um Stunde schob sich ein Menschenstrom an uns vorbei. Trockenrasieren war damals noch so wenig bekannt, daß unser Stand immer umlagert war. Viele Besucher erklärten rundheraus, daß es nicht möglich sei, sich trocken zu rasieren oder die Glätte der Naßrasur zu erreichen.

Unser Vater, endlich wieder mal glücklich

Vater saß etwas hinten im Stand und schmunzelte, wenn Erwin und ich argumentierten und mit dem S50 an der Wange des Endverbrauchers Überzeugungsarbeit leisteten. Abends waren wir heiser, und die Beine taten uns weh, aber es lohnte sich, die vielen Meinungen zu hören und den S50 an so unterschiedlichen Barten zu probieren. Er verkaufte sich glänzend. Wir mußten die Produktion steigern. Bald waren es 400 Stück täglich.

Eine Umschaltung auf 110 Volt wäre super

Der weiße Schick hatte eine einfache Spannungsumschaltung. Zwei Spulen wurden entweder parallel oder hintereinander geschaltet. Ich schlug vor, beim S50 etwas Ähnliches einzubauen. Vater ließ mich gewähren.

Inzwischen hatte er den Multimix konstruiert, dessen Montage noch 1950 beginnen sollte. Meine Umschaltung war nach einigen Monaten fertig und hat gut funktioniert. Der Spulenkörper war jetzt so geteilt, daß zwei Spulen gleichzeitig gewickelt werden konnten. Das hat die Wickelzeit fast halbiert.

Okt. 1950 - Erwin verstärkte unsere Mannschaft, Vater die Produkte

Um diese Zeit, im Oktober 1950, kamen Bodo Fütterer und Philip Jäger zu uns. Erwin, immer daran interessiert, unsere Mannschaft zu verstärken, hatte Rudi Kurz, einen Kriegskameraden und damals Lehrer an der Frankfurter Ingenieurschule, gebeten, uns fähige Absolventen zu empfehlen. Bodo Fütterer sollte sich in die Rasiererentwicklung einarbeiten und Philip Jäger zusammen mit Josef Bradatsch die Multimix-Montage leiten, die inzwischen neben der Rasiererfertigung angelaufen war. Vater arbeitete schon an einer Saftzentrifuge als Zusatzgerät.

Neue Ideen für den Nachfolger für den S50

Das hielt ihn nicht davon ab, sich einen Nachfolger für den S50 auszudenken, mit breiterem Scherkopf und stärkerem Antrieb, und ich sollte meine inzwischen gesammelten Erfahrungen beisteuern. Daß wir das labile Preßstoffgehäuse als Montagebasis verlassen mußten, war klar. Wir wählten ein Aluchassis, weil es antimagnetisch war. Dann kam der Stator, den ich deutlich verbessern konnte: Der S50 Stator mußte zusammen mit dem Paket gewickelt werden. Bei schadhafter Wicklung war das Ganze verdorben, und es war gefährlich, wenn ein Paket aus der Wickelmaschine flog.

Auf Millimeterpapier hatte ich den Wickelraum eines U-förmigen Stators untersucht, bei dem die fertig geprüften Spulen einfach aufgesteckt werden konnten, und es klappte. Vater übernahm diesen Stator, der noch heute in den meisten Braun-Rasierern zu finden ist.

Vaters letzte Arbeiten

Nur die Form des neuen Gerätes - es sollte S52 heißen - widerstrebte mir. Unterdessen hatte Vater ein neues (Verpackungs-) Kästchen konstruieren lassen, in dem der Rasierer nicht mehr auf der Seite, sondern auf dem Rücken lag, damit man ihn besser sehen konnte. Ich ahnte nicht, daß dies eine seiner letzten Arbeiten sein sollte, im Herbst 1951.

Der erste Arbeitskampf in Hessen nach dem Krieg

Wir hatten damals in Hessen den ersten Arbeitskampf nach dem Krieg, und es kam zu einem unseligen Streik, der sich wochenlang hinzog. Fremde Streikposten standen vor den Toren, verwehrten unseren Arbeitswilligen den Zutritt und griffen sie sogar tätlich an. Viele meiner Mitarbeiterinnen nächtigten im Werk auf behelfsmäßigen Liegen oder Packmaterialstapeln, nur um am nächsten Tag wieder arbeiten zu können. Vater litt sehr darunter, daß ihn fremde Leute vor seinem Werk auspfiffen und daß sich zusehends eine feindselige Stimmung verbreitete. Wie traurig, daß er in seinen letzten Lebenstagen noch so etwas erleben mußte.

Mit einem dürftigen Kompromiß ist dieser Ausstand schließlich zu Ende gegangen.

Die Idee einer Rundschleifmaschine

Weil die Messerköpfe oft nicht scharf genug waren und unser Feinschleifen auf die Dauer zu umständlich war, hatte ich mir ein ganz unübliches Schleifverfahren ausgedacht, das nicht wie beim normalen Rundschliff längs der Messerkanten arbeitete, sondern schräg dazu: eine Rundschleifmaschine mit einer Topfscheibe.

Gesehen hatte ich so etwas noch nicht, aber irgendwie mußte es gehen. Von einer alten Werkzeug- Schleifmaschine war eine Spindel verfügbar, und eine Topfscheibe hatte ich schon mit Kolophoniumpulver auf einen Aluminiumträqer geklebt.

.