Hier geht es weiter mit den Dichtungen für die Serien III, IV, .....

In der Corona-Zeit hatten wir die Abmessungen der Dichtringe ausgemessen und zwei Stanzschneiden vorbereitet.

Es wird Februar/März 2021 - und unsere Stanzschneiden sind fertig

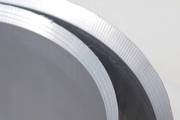

Mit Hilfe des Werkstatt- Meisters Holger Klein von der CNC-Ausbildungswerkstatt der Handwerkskammer Wiesbaden haben wir auf beiden ALU-Rohren ganz saubere und scharfe Schneiden ange"phast" bekommen.

Jetzt endlich können wir die 18 Dichtringe ausstanzen.

.

Das Schaumstoffmaterial wird auf weichen Karton gelegt - theoretisch ......

Dann werden die zukünftigen Innenlöcher mit Abstand gestanzt und dann die Außenringe ausgestanzt. Mal sehen, ob das alles so klappt.

So klappte es also nicht, der Schaumstoff ist widerspenstig und zäh und wehrt sich.

Eine andere Schneid- oder Stanz-Methode muß her.

März 2021 - Stanzen geht so mit der Hand also nicht, die Ringe müssen doch mit mehr Kraft ausgescnitten werden.

.

Es gäbe sicher noch weitere intelligente Lösungen (mit einem 3D-Drucker zum Beispiel), aber wir wollen keine Ringe produzieren, wir brauchen erstmal nur 18 Stück.

.

Juni 2024 - Und dann kam alles anders. Vieles kam dazwischen und war wichtiger als unsere BOSE 901 Tests

Bei uns war es so, daß durch die Coronazeit so gut wie keine Besuche bei sehr alten Zeitzeugen mehr möglich waren. Seniorenheime waren völlig geschlossen oder unzugänglich, selbst mit 3 Impfungen nicht, sogar Ende 2001 noch und mir lief die Zeit aus den Fingern. Dann kamen eigene Termine hinzu und schon lagerten die Stanzen / Schneiden im Regal. Einge kurze Versuche - nur von Hand - waren unerfolgreich, die neuen Schaumstoff-Dichtringe rissen auseinander. Und damit hatte ich die Zeitzeugen- Befragungen vorgezogen.

.

Eine eigene massive Vorrichtung zum Stanzen gebaut

Jetzt Anfang Juni 2024 hatte es irre viel geregnet, in Bayern und Badenwürtemberg viel zu viel, bei uns in Hessen gabs nur tagelangen Nieselregen. Und in dieser Zeit wurden die wartenden Projekte weiter verfolgt. Außer den BOSE 901/IV und deren Equalizer warten noch 2 angeblich recht gute Telefunken Boxen Typ TL800 auf den Zusammebau.

Auf dem Bild sieht man deutlich, daß das alles kein Wunderwerk eines Werkzeugmachers ist. Der ALU-Steg in der Mitte soll die Stanze hilfsweise leidlich zentrieren. Das macht die Positionierung einfacher.

.

Ein massive Unterlage aus drei stabilen Holzplatten

Durch diese 3 Platten geht eine kräftige Gewindestange hindurch, mit deren Verschraubung wir erst den äußeren Ring stanzen und später dann den Innenring ...... und das möglichst effizient mit mehreren Schichten Schaumstoff.gleichzeitig.

.

Erstmal machen wir einen Test mit 2 Lagen.

Viel Kraft bzw. Pressdruck wird gebraucht

Durch den Pressdruck, der mit der Verschraubung über die massive Gewindestange erzeugt wird, werden die beiden Muster-Schaumstoff-Aussschnitte tief in die weiche obere Holzplatte gedrückt.

.

Die 12mm Gewindestange mit der M 17er Mutter ächst

Der erste Versuch mit "ein Bißchen" Druck hatte nicht geklappt. Der Schaumstoff ist widerspenstig. Mit dem Profiwerkzeug aus dem Autoschlosser- Nußkasten und einem zusätzlichen Hebelarm mußte ich dennoch meine ganze Kraft aufbringen, bis die anfänglichen 2 Schaumstoffmatten so fest in die Weichholzoberfläche (das ist die Unterseite eines Stückes Parkettfussboden) eingepresst war, daß sie mit einer Klinge ausgelöst werden konnte.

.

Das Ergebnis ist jetzt eine runde Schaumstoff-Scheibe

Die Abmessungen der beiden Alu-Rohre für die Außen- und Innenstanze, die als Stanzwerkzeug über - mit einer Drehbank - angefaste Schneiden verfügen, hatte ich vor Jahren bereits ausgemessen und vorbereitet.

.

Wie gesagt, das Stanzen alleine hatte nicht gereicht. Mit einer scharfen Klinge eines Teppichmessers mußte nachgeholfen werden.

.

Die Stanzung des Innenringes

Die ausgestanzte Schaumstoff-Scheibe kann jetzt so liegen bleiben, nur das Stanzwerkzeug wird getauscht. Es sollte zwar passen, aber eine Korrektur zum zentrierten Stanzen ist angesagt.

Das Ergebnis läßt sich sehen

Benötigt wird ja nur der äußere Ring. Das Innenteil ist teilweise Abfall, der zum Einpacken / Auspolstern von SSDs in zu großen Festplatten-Schächten verwendet wird.

.

Hier der Vergleich mit den Original-Dichtungen

Die originalen Bose-Dichtungen sind nur leidlich passend. Das ist sehr knapp dimensioniert. Einige unserer Boxen sind wirklich in Mexico oder in der US-Enklave auf mexikanischem Gebiet zusammengehustet worden. Nicht alle Chassis waren wirklich dicht. Daß da die Kunden und Besitzer nie gemeckert hatten, wenn eine Box zischt. Das muß man doch hören. Oder konnten oder wollten die das nicht hören ?

.

Unsere Dichtung liegt satt um den Korb herum und dichtet ganz bestimmt

Die Chassis werden bei den BOSE 901 aller Typen von außen in vorbereitete Lochungen eingesetzt. Bei den ausgebauten Chassis sind die alten total verklebten und zusammengepressten Dichtungen nicht mehr verwendbar.

Hier sieht man es deutlich, die Reserven

Jetzt werden insgesamt 18 solcher Ringe "produziert". Dann werden die 18 Chassis wieder verdrahtet / angelötet und eingebaut - für den ersten Probelauf.

.

18 Zuschnitte dieses Schaumstoffs werden gebraucht

Die Herstellung der Dichtringe muß einfach und auch handhabbar sein. Aus der großen breiten Schaustoffbahn schneide ich mit einer Rasierklinge (auf einem alten Teppich) 18 einigermaßen quadratische übergroße Stücke aus. Diese Quadrate bekommen in der Mitte noch ein Loch für die Gewindestange und dann geht es los mit dem Stanzen.

.

Es geht nur in 2 Durchgängen

Alle 18 Zuschnitte auf einmal geht so nicht. Dieser Stapel wäre zu dick. Darum muß ich in 2 Schüben stanzen.

Die Schneiden sind nicht scharf genug

Deshalb stellt sich die Frage, wollen wir eine Masenproduktion mit einer perfekten Technik oder nur mal 18 Dichtiringe für unseren Laborversuch ? Mit welchem Aufwand könen wir diese Frage lösen ?

Das Ergebnis sieht zwar komisch aus ....

....... und funktioniert nur bescheiden, doch die Schnitt-Ritzen sind eindeutig zu erkennen. Jetzt ist die Schere und Handarbeit gefordert.

Das Ergebnis von 2 Stanzungen

Die Ränder sind mangels einer richtig scharfen Schneide etwas ausgefranzt, doch diese 18 Schaumstoffringe sollen einfach nur abdichten, weiter nichts. Später kommt testweise die originale Abbdeckung wieder drüber. Auch hier soll der Versuch zeigen, ob mit der originalen mit grobem Stoff bespannten Abdeckung klangliche Einbußen verbunden sind.

Die Vorbereitung zum Einbau der Chassis

Der Einbau der 18 Chassis ist eine reine Fleißaufgabe. Alleine die Polarität der 18 einzelnen Chassis ist extrem wichtig. Doch dafür hatten wir eine nahezu baugleiche noch originale Serie III (ein Paar) bekommen. Auch ist im Service-Manual ein Schaltplan mit den Farben der Verbindungsdrähtchen verfügbar.

Dort werden die Chassis jetzt losgeschraubt und die Zuleitungen verglichen. Die Innenverkabelung der 901 besteht aus festem Draht. Eventuell werden wir da doch lieber Litze verwenden, sollten die verbliebenen Enden bereits brüchig sein.

Klangliche Unterschiede sind hierbei wirklich nicht zu erwarten. Zu diesem Thema gibt es einen ausführlichen Artikel hier.

.

Eine finale Überprüfung der Polarität aller 9 Chassis ist im Manual ebenfalls beschrieben.

.

Vor der ersten Wiederinbetriebnahme müssen unbedingt unsere 901 III und 901 IV Equalizer überprüft werden.

Mehr über die BOSE 901-Equalizer steht hier. Auch dort gibt es viel zu lesen.

Und wie bei uns "historische" analoge Hifi-Geräte und auch analoge Plattenspieler geprüft werden, lesen Sie auf dieser Seite.

Den absoluten Rauschabstand und die mögliche Dynamik kann man inzwischen (bei uns seit 2018) mit einem digitalen Recorder aufzeichnen und damit - vor allem nachprüfbar - bis auf 80 Dezibel akustisch "ausmessen" und sich die verbleibenden Pegel auf entsprechenden professionellen VU-Metern anzeigen lassen. Auch kann man diese Wave- Dateien problemlos mit dem Kopfhörer mehrfach abhören und Kalibrier-Ton und Rest-Rauschen vergleichen. (bald)

.