Aus der Funkschau 1978 Heft Nr. 14 kommt hier

"100 Jahre Ton- und Bildspeicherung"

Artikel Nr. 17

von Prof. Dr. hc. Walter Bruch in 1977

Walzen und Platten werden Massenprodukte

Bis zu den Millionen Schallplatten, die man bei Bedarf heute von einer Aufnahme produzieren kann und von Bestsellern auch preßt, war es ein beschwerlicher Weg von den vier Walzen, die anfangs ein Sänger gleichzeitig besang, und den bis zu 400 Kopien, die davon durch mechanische Umspielung in den ersten 1890er Jahren hergestellt werden konnten, bei von Kopie zu Kopie mehr abgeschliffener Mutterwalze und damit abnehmender Qualität.

Die Herstellung von Kopien durch Guß von Wachs in eine Form war schwer zu lösen, denn die Spirale um die Walze mit den Berg- und Talerhebungen in der Rille durch die Tonschrift hätte in der Form festgesessen, wenn mit einem Trick die unbeschädigte Herausnahme der Walze nicht möglich geworden wäre. Längst sind die Walzen von den Schallplatten verdrängt, deshalb könnte man in diesem historischen Bericht auf die Beschreibung des Herstellungsprozesses für die Walzen verzichten, wenn nicht einige dieser Entwicklungen wiederum Vorbild geworden wären für die Herstellung der in Wachs geschnittenen Schallplatten.

Ein deutscher Chemiker namens

Dr. F. Schulze-Berge

Edison, der von seiner frühen Ausbildung her eigentlich Chemiker war, hatte sich für diese Entwicklungen rechtzeitig einen geschulten Physiker eingestellt. Im Mai 1887 hatte sich ihm ein Deutscher angeboten, Dr. F. Schulze-Berge, geschult am physikalischen Institut der Universität Berlin bei Prof. Helmholtz. Schon 1889 konnte er die erste (mit C. Wurth hergestellte) als Kopie gegossene Walze vorstellen. Auf das Ergebnis war man so stolz, daß man dieses erste Exemplar eines Abgusses im Foto für alle Zeiten festhielt (Bild 89).

Den Grundgedanken für den Herstellprozeß hatte Edison schon am 21. Oktober 1887 in einem Caveat (der Voranmeldung eines Patentes in den USA) festgehalten [52]. Sinngemäß zusammengefaßt wäre sein Inhalt:

.

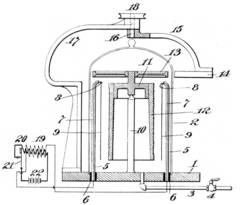

- Bild 90. Die Vakuumbedampfungsanlage aus der Patentschrift von 1900. Unter einer Vakuum- glocke 2 ist die Wachswalze 12 an einem Drehtisch 11 aufgehängt. Über einen Eisenanker 13 wird von einem außerhalb der Glocke sich drehenden Hufeisenmagnet 14 der Drehtisch mit der Walze gleichmaßig gedreht. Von einem Funkeninduktor mit der Induktionsspule 19 wird zwischen den beiden Goldfolien eine Funken- entladung herbeigeführt, die das Metall zum Verdampfen bringt, dabei schlägt sich das Gold als dünner Überzug gleichmäßig auf der rotierenden Wachswalze nieder.

„Für die Herstellung einer Gußform wird die Wachswalze zuerst mit einem dünnen leitenden Metallüberzug versehen. Dazu wird sie in eine Vakuumkammer gebracht und rotierend mit der Metall Schicht bedampft. Zwei Elektroden aus Gold oder einem anderen nicht oxydierenden Metall werden dazu mit Bogenentladungen verdampft, die durch wiederholtes Kontaktieren eingeleitet werden. Auf diesem Metallüberzug als Elektrode wird im elektrolytischen Bad dann ein etwa 6mm starker Kupfer- oder Nickelzylinder aufgetragen. Unter Ausnutzung der unterschiedlichen Ausdehnungskoeffizienten soll die Originalwalze unbeschädigt wieder aus der Form genommen werden."

Metallbedampfung im Vakuum

Sehr viel mußte gelernt werden, bis es gelang, die Abgüsse unbeschädigt aus der Form zu bekommen.

Aber auch der Vorschlag der Metallbedampfung im Vakuum war so avantgardistisch, daß noch etwa zehn Jahre vergehen mußten, bis man diese Methode in der Massenfabrikation einsetzen konnte.

Beweis dafür: das Deutsche Reichspatent [53] (Bild 90), das erst 1900 angemeldet wurde.

.

Ein seltenes Foto zeigt diese Vakuum- Metall- Bedampfungsanlage in der Fabrikation (Bild 91).

Für die Tonaufnahme benutzte man ein ganz weiches reinweißes Wachs, das vor dem Schnitt, sauber abgedreht und geschliffen, wie poliertes Elfenbein aussah.

Das Wachs für die Kopien mußte dagegen nicht nur viel widerstandsfähiger, also härter sein, es mußte auch die Bedingung des Zusammenziehens nach dem Guß gut erfüllen. Eine dunkelbraun gefärbte Mischung wurde dafür verwendet.

.

Wie die Walzen hergestellt wurden

Es war mühsam, eine Beschreibung der Gußtechnik zu finden, ein Bild aus einer Publikation vom Jahre 1903 [54] möge sie veranschaulichen (Bild 92). Eine Fabrikationsanlage in Edisons Fabrik in Berlin gibt Einblick in das Milieu, in dem diese Edison -Goldguß-Walzen" hergestellt wurden (Bild 93) *1).

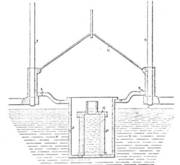

- Bild 92. So wurden 1903 die Wachswalzen gegossen. Die Form wird so, wie es das Bild zeigt, in das heiße Wachs gelassen, wobei sich der Innenraum des Zylinders mit Wachs füllt. Wird nach einiger Zeit die Form wieder hochgezogen, so bleibt im Inneren ein Wachszylinder, dessen Dicke von der Wachstemperatur und der Zeit des Eintauchens abhängt. Nach kurzer Kühlung, unterstützt durch einen Kaltluftstrom in das Innere des Zylinders, löst sich die Wachswalze von der Form. Auf einer Art Drehbank wird sie innen nach Vorschrift ausgedreht, die Enden werden angeschrägt und beschriftet

.

*1) Nicht zuletzt durch die Werbung war der Bedarf an Phonographenwalzen so groß geworden, daß viele Firmen in Amerika und Europa die Fabrikation aufgenommen hatten. Manche produzierten Walzen und Platten nebeneinander, andere, wie z. B. die Deutsche Grammophon, übersprangen die Walze, aber alle gingen irgendwann ausschließlich auf die Platten über.

Das gilt auch für Edison, der später auch Platten herstellte, diese aber in Tiefenschrift. Wenn ich mich hier bei der Beschreibung der Entwicklungsgeschichte der Walze auf die Arbeiten von Edison beschränke, dann deshalb, weil der Vater der Walze auch die meisten Impulse für ihre Durchsetzung gegeben hat.

.

Als man gelernt hatte, das Wachs unter Druck in die Form zu pressen, konnte man noch härtere Wachsmischungen nehmen. Das widerstandsfähigere Material erlaubte einen größeren Druck des Abtasters und damit größere Lautstärke. Der Nachteil der Zerbrechlichkeit der Walzen war auch noch nicht beseitigt, als man bei der „Ambero Walze" auf eine schwarze Preßmasse überging; die Zusammensetzung war Edisons Geheimnis!

Werbung machte den Phonographen populär, auch in Deutschland (Bild 94), denn Fabrikationseinrichtungen für Walzen hatte man jetzt in der ganzen Welt.

- Bild 94. Werbung für den Phonographen um die Jahrhundertwende

.

Emile Pathe in Paris,

Der so ziemlich alleinige Produzent in Frankreich, Emile Pathe in Paris, kündigte 1904 in einer Werbeanzeige [55] stolz an, daß er 50.000 Walzen am Tage herstelle. Seine Kataloge wiesen im Jahre 1904 über 12.000 Titel aus!

Bei den Edison-Vertretungen konnte man sich auf Neuerscheinungen sozusagen „abonnieren", denn regelmäßig kam ein Wagen mit den neuesten Walzen auch zu den Außenvierteln (Bild 95).

(Fortsetzung folgt)

Das Literaturverzeichnis (die Quellen) zu den Artikeln 1 bis 39

finden Sie am Ende dieser ersten Artikelserie auf einer eigenen Literatur-Seite. Die dann folgenden nächsten 32 Artikel über die Magnetband/Tonbandaufzeichnung finden Sie hier in unserem Magentbandmuseum.