Warum ist die Abtastnadel bzw. die Diamantspitze so wichtig ?

von Gert Redlich im Okt. 2015 - Um die Zusammenhänge etwas genauer zu verstehen, muß ich etwas weiter ausholen. Auch wenn es ganz simpel scheint, es ist überhaupt nicht trivial - schon gar nicht bei unseren (Qualitäts-) Ansprüchen.

.

Das "Schneiden" der Platte

In eine drehende schwarze Kunststoff- scheibe (wird oft immer noch Folie genannt) wird mit einem ganz ganz kleinen Dreizack (dem Stichel) eine ganz kleine Rille mit diversen "Schlenkern" nach links und rechts und rauf und runter "gekratzt" bzw. geschnitten. In den "Schlenkern" dieser Rille ist das Tonsignal enthalten.

Mit der "Nadel" holen wir das Tonsignal wieder aus der Rille

Ganz am Anfang gab es eine ganz dünne feine Stahlnadel, die am dicken Ende an einer Membrane anstieß, die ganz unten im Hals eines Trichters saß. Und wenn die Platte sich drehte und die Spitze der Nadel in der Rille "stocherte", kamen aus dem Trichter die Töne wieder raus. - Klingt doch ganz einfach. - Leider ging das nur einige ganz wenige Male, dann war die Rille ausgekratzt und die Nadel abgeschliffen. Das war "das Ende vom Lied". Und jetzt fangen die Verbesserungen an.

.

Die "Physik der Kräfte" spielt eine große Rolle

Die Nadel reibt oder kratzt nämlich ganz mächtig "in der Rille". Und das hat schlimme Folgen. Das Material ist ja bereits vom Schellack (65% Steinmehl aus Granit oder Basalt + 10% Asche/Ruß + Schellack) auf das deutlich weichere Vinyl (Polyvinychlroid) umgestellt worden. Auch hier nutzte sich die Stahlnadel immer noch extrem schnell ab, sodaß man alsbald auf Saphire als "Nadel" umstellte. Auch der Saphir war noch zu weich und man schliff jetzt dünne Diamanten (oder Splitter von Diamanten) vorne ganz spitz und rund und es funktionierte leidlich und sogar oft mehr als 1000 Stunden.

.

Die hohen Frequenzen sollte man besser abtasten können

Am Anfang waren die Nadelspitzen (konisch) rund, insgesamt rund geschliffen. Doch der Schneidstichel war beinahe flach wie ein Messer und konnte so viel engere Kurven "schneiden" als eine runde Diamant-Spitze abzutasten vermochte.

- Das Dilemma war ganz simpel : Je höher die Frequenz, desto enger die Schlenker der Rille. Bis etwa 1948 konnte man Frequenzen bis etwa 7000 Hz in die Schellackplatten schneiden. Bei der Reduktion von 78 U/min auf 33 U/min wurden die Schlenker bzw. Kurven der Rille noch enger. Und unsere Qualitätsansprüche stiegen von Jahr zu Jahr. Über die physikalischen Grenzen machten wir uns als 18jährige keine Gedanken. Hifi-Sound sollte da einfach wieder runter kommen.

Die Diamantschleifer schliffen dann flache elyptische Diamant- spitzen, die der Form des Schneidstichels schon mehr ähnelten als die runden Spitzen. Im Bild 1 wird es schematisch dargestellt, wie der Stichel die Rille erzeugt (schneidet) und wie sich runde und elyptische Diamantspitzen verhalten würden.

Im Bild 2 ist es deutlich besser dargestellt, wann und warum die runde Diamantspitze "klemmt" bzw. bei hohen Frequenzen der Rille nicht mehr folgen kann und daß eine elyptisch geschliffene Diamant-Spitze deutliche Vorteile hat.

.

Eine Grafik über die Entwicklung der Diamant-Spitzen

Es hat etwas gedauert, bis die Hersteller den "Dreh" raus hatten und je nach Geldbeutel und Anspruch verschiedene Diamanten anbieten konnten.

Ich habe inzwischen Bilder von (alten) aufgeklebten (Shure-) Diamant-Spitzen gemacht, diese Köpfe können leicht abbrechen und beim Naßfahren kann eventuell der Kleber aufgelöst werden. Und dann ist er hin, der Abtast-Diamant.

.

Ein Diamant ist auch nur ein Kristall

Kristalle haben die sogenannten kristallienen Strukturen und dort können sie ausbrechen. Man sieht das nicht immer, auch beim Schleifen des Diamant-Spiltters nicht. Übergießen sie einen Kandis Kristall mit heißem Tee, so können Sie sehr deutlich mit ansehen und sogar hören, wie er in kleinere Teile zersplittert. Die Risse sehen Sie vorher auch nicht. Das bedeutet, auch eine Diamantspitze kann beim ganz normalen Betrieb ganz unten in oder an der geschliffenen Rundung ausbrechen. Und vielleicht auch, wenn Sie den Abtaster mal zu hart aufsetzen.

.

Jetzt ein Blick auf die Rille in der Platte

Eines ist klar, es gibt pro Plattenseite natürlich nur eine spiralförmige Rille. Hier ein Foto (oder doch eine Zeichnung), wie die Diamantspitze in der Rille sitzt. Es ist ein Bild aus 1971, als die Schellack-Platte schon lange ausgestorben war. Hier ist im Bild kein Maßstab enthalten, sodaß man sich von der eigentlichen Dimension noch kein Bild machen konnte. Es sind nur etwa 50µm Rillenbreite, also 0,05mm.

.

Rechts die 200fache Vergrößerung einer ganz alten Mono-Schallplatte - nach dem Füllschrift Verfahren geschnitten. Man sieht ganz deutlich, daß die stehengebliebenen "Rücken" zwischen den Rillen noch erhebliches Einsparpotential haben. Man könnte die Rillen noch dichter aneinander reihen.

Ist der Rillenrücken aber zu dünn, kann der Diamant ihn wegdrücken und in die nächste Rille springen. Das hört man dann ganz besonders deutlich.

.

Dann hier eine mikroskopische Aufnahme (auch aus 1971) von Stereo-Rillen nach dem Rheinschen Füllschrift Konzept nebeneinander, wobei ganz links ein 18 kHz Signal zu erkennen ist - laut Bildunterschrift.

Zum Vergrößern bitte auf die Bilder klicken.

.

Und jetzt eine "moderne" analoge CD-4 Quadro Platte mit dem 30kHz Trägerfrequenz-Signal für die beiden hinteren analogen Quadro-Kanäle.

Die Bildunterschrift spricht auch hier von 200facher Vergrößerung, die man mit ganz normalen Lichtmikroskopen (mit ein paar Tricks wie Stacking) gut fotografieren kann.

Und jetzt etwas zur Theorie der Rille bzw. der 3 Rillen

Nicht nur bei uns hier in Deutschland ist alles genormt, zum Glück hatte es der Wettbewerb ab 1958 weltweit erzwungen, daß sich alle an den einen jeweilgen Standard - zumindest für die Mechanik der 78er Schellackplatten (1), der 33er Mono- Langspielplatten (2) sowie der 33er Stereo- Langspielplatten (3) - halten (bzw. gehalten hatten) und dieser Standard ist seit dieser Zeit die weltweite Norm.

Nur, man muß sich auch wirklich dran halten und das ist wiederum eine Frage des Geschickes und des Ehrgeizes des Technikers oder Ingenieurs vor oder an der Platten-Scheidmaschine.

.

"Genormt" ist eigentlich nur die Rille

Die Rille soll später von einer "Nadel" bzw. einem Diamanten mit einer Spitze mit einem ursprünglichen Verrundungsradius von 15µm abgetastet werden. Der Schneid-Stichel soll einen Winkel von 90° zur Plattenoberfläche haben + einer zusätzlichen Neigung von 20° . Und zwischen den einzelnen Rillen soll (muß) ein Steg oder ein Rillen-Rücken von mehreren µm (0,001mm) stehen bleiben.

Offensichtlich handhaben das die Hersteller - konträr zur Norm - sehr unterschiedlich. Und wenn sie bis hierher alles gelesen haben, ist Ihnen der Unterschied bei der angeblich genormten (Stereo-) Rillenbreite von minimal 28µm über 35µm hin zu 40µm (EMT schreibt das) bis zu 50µm (aus der Fachliteratur) in seiner Dimension bewußt.

Abgetastet werden soll die Rille mit einer Nadel bzw. einem Diamanten "möglichst" mit dem gleichen Neigungswinkel wie der Schneidstichel. Fast alle anderen Werte wie Pegel und Schnitt-Tiefe sind nach Lust und Laune "variabel". Jeder Hersteller profilierte sich mit anderen Extras - jedenfalls stand das in den Sprüchen in den Anzeigen. Aber lesen Sie selbst, wie variabel diese Norm verbogen wurde.

.

Die "Variationen" der Hersteller bei "Rille" und "Nadel"

Erstens muß sich jeder Hersteller von "den anderen" abheben und zweitens weiß es jeder Hersteller sowieso besser (als alle anderen). Die Herstellungs-Norm der Plattenindustrie spezifiziert demnach den Verrundungsradius einer konischen (runden) Nadelspitze mit 15um. Jedenfalls so würde die Rille in die Platte geschnitten - sagt die Theorie und die ist sehr geduldig.

.

- Eine gedruckte Quelle von 1979 spricht von einem optimalen Verrundungsradius von 12 bis 18µm - ein recht weiter Bereich.

- ELAC zum Beispiel, hatte 1961 bei dem ganz frühen Stereo-Magnetsystem STS 220 einen Verrundungsradius von 17µm angegeben.

- Ortofon hatte einen besonderen Schliff bei seinem M20 FL Super, nämlich eine Abtastspitze mit einem Verrundungsradius von 8/18µm. Diese beiden Zahlen finden Sie danach auch bei anderen Systemherstellern sehr oft wieder.

- Für das Ortofon MC-30 mit der „Fine-line-Schliff" Nadel wird ein Verrundungsradius von 8µm angegeben (kommt mir arg klein vor).

- In dem DUAL 1219 Test von 1970 wird eine biradial geschliffene Nadel mit 5 bis 6µm Verrundungsradius angesprochen. (Ein Druckfehler ?)

- In einem Fachbuch von 1982 wird die Spezifikation der Rille für Mono-Platten und Stereo-Platten grafisch dargestellt. Dort wird von einer Rillenbreite von 25 bis 35µm ausgegangen und ein Verrundungsradius von 8µm angegeben.

- Eine elyptisch geschliffene Diamantspitze hätte (oder sollte) einen Verrundungsradius in Querrichtung (das sind die Berührungsflächen) von 18µm und von 4µm in Laufrichtung der Rille.

- Dann gab es bei Shure noch die hyperelliptisch geschliffene Nadelspitze.

.

Je länger sie alte oder aktuelle Fachbücher wälzen, desto verwirrender sind die unterschiedlichen Verrundungs-Radien, mit denen die 33er Stereo-Rille optimal abgetastet werden sollte oder könnte.

.

Die Feinheiten oder Einzelheiten der Nadelspitze

In einem Buch habe ich es gefunden, die Darstellung der Feinheiten der Reibung zwischen der Nadelspitze und den Rillenflanken.

Wie ganz oben gesagt, es geht auch um den Verschleiß und die dramatischen Folgen, wenn man das nicht merkt. Die Nadelspitze - egal mit welchem Schliff - rutscht und reibt an zwei Stellen in der V-förmigen Rille und das mit gewaltigen Drücken.

.

Sie sehen den symbolisch (weiß) dargestellten Pressdruck - sehr hoch und punktförmig bei (1) der runden Nadel, der gleiche Druck bei (2) auf etwas mehr Fläche verteilt, also insgesamt etwas niedriger und bei (3) auf eine noch größere Fläche verteilt.

Sie sehen auch, daß bei dieser Stereo-Rille die beiden Berührungsflächen mit allen drei dargestellten Nadelspitzen etwa an der gleichen Stelle berührt bzw. abgetastet werden. Das war die Grundbedingung einer DIN Norm, damit alle Plattenspieler diese 33er Stereo-Platten gleichermaßen abtatsten konnten.

.

Warum spielt der Druck eine Rolle ?

Es geht um den Verschleiß, sowohl der Diamantspitze wie auch der Platte. Bei diesen hohen Flächendrücken leiden beide Medien, Diamant wie auch Vinyl, nur unterschiedlich viel.

Es gibt da symbolische Darstellungen der Nadelhersteller, die nur "in etwa" die Lebensdauer einer diamantenen Nadelspitze abbilden, aber schaun wir mal.

.

Zwei Rillen-Fotos im Vergleich

Wenn die Rille (noch) in Ordnung ist, sieht sie so aus (linkes Bild) und wenn diese Platte mit einem verschlissenen oder abgebrochenen Diamanten mal so richtig gehobelt wurde, sieht sie so aus (rechtes Bild).

.

Die damals typischen Promotion Fotos, die überhaupt nichts aussagen.

Die Diamant-Spitze - also eigentlich der gesamte Diamant - sah einfach nur gut aus. Ist ja toll und was nun ??

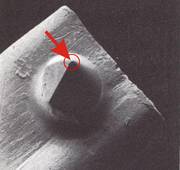

So wurden uns damals 1971 die teuren Abtastsysteme präsentiert und wir alle haben ehrfürchtig gestaunt. Wir wußten es damals nicht besser.

Ich habe jetzt mal den wirklich interessanten Bereich dieses alten Fotos rot eingekreist, um zu zeigen, wo unser eigentliches wichtiges Interesse liegt - bzw. hätte liegen müssen - nämlich nur bei der ganz kleinen Spitze im Kreis !!

Klicken Sie zum Vergrößern mal auf das Bild.

.

Deutlich besser ist schon dieses Foto eines Paroc-Schliffs - gemacht mit einem REM (Raster Elektronen Mikroskop). Man sieht die einzelnen Schliff-Flächen, die uns aber auch nicht interessieren. Die sehen auch nur schön aus und haben nur bedingt Einfluß auf die Qualität.

Wir benötigen aber nur den Umriß der ganz kleinen Nadelspitze ganz rechts unten im Bild !!!

Und das hier ist ein brauchbares REM Foto

Man sieht hier bereits recht deutlich, die erkennbare gerade Fläche ist der elyptische Anschliff auf der vorderen oder hinteren Seite der Abtastspitze.

Das hier ist KEIN Foto aus dem Fotoapparat bzw. einer Digitalkamera, sondern von einem Elektronen-Mikroskop. - Interessant ist für uns auch nur die eigentliche Rundung der Spitze ganz ganz unten. Durch den Kontrast zu dem schwarzen Hintergrund sieht man, die Rundung ist noch "rund", also nicht angeschliffen oder gar abgebrochen.

.

Und jetzt ein mißverständliches Foto einer fabrikneuen Diamant-Spitze

Diese Nadel bzw. diese Diamant-Spitze ist also nicht völlig abgeschliffen.

Der Schatten bei der ungeschickten Beleuchtung erzeugt ein falsches mißverständliches Bild.

Die Spitze ganz oben ist nämlich so klein, daß man von etwaigem Verschleiß gar nichts erkennen könnte. Solche Fotos sind ohne jede Aussage.

Das Bild stammt aus einer uralten Verkaufs-Anzeige der Firma Wenz aus Idar Oberstein.

Auf dem Bild rechts ist die (eigentliche wichtige) klitze-kleine Spitze der Nadel bewußt deutlich markiert.

.

Und so sehen die Anfänge des echten Nadel-Veschleißes aus :

Dieses "REM" Foto zeigt die Verhältnismäßigkeit der Nadelspitze, also des eigentlich wichtigen verrundeten Teils des Abtastdiamanten, der in die Rille eintaucht. Man sieht ganz deutlich (drauf klicken zum Vergrößern), es sind bereits die zwei kleinen flachen Backen oder Flächen zu erkennen, die Kanten sind noch nicht ganz scharfkantig. Ich würde dennoch meine teuren Platten damit nicht mehr abspielen, und CD4 Platten sowieso nicht.

Nachtrag bzw. Korrektur : Es könnte aber auch sein, daß die beiden vermeintlich abgeschliffenen Backen-Seiten gar nicht der Abschliff (durch Verschleiß), sondern daß das der bewußte Anschliff einer elytischen Nadelspitze ist.

.

Ein elektronen-mikroskopischer Blick direkt auf die Spitze

Dies Foto mit einem Raster-Elektronen-Mikroskop (REM) schaut genau auf die Nadelspitze, etwas zu schräg vielleicht, aber das ist unwichtig.

Wichtig ist hierbei der vom Steuercomputer des REM eingeblendete Maßstab des Mikroskops, nämlich die 3,33 "müh" (0,00333 mm).

Und damit man deutlich erkennt, worauf ich hinaus will, habe ich im zweiten Bild diesen kleinen Maßstab noch weitere 8 Male nebeneinander gesetzt und habe so eine Referenz-Länge von jetzt 30µm als Lineal bekommen.

Dieses Lineal habe ich jetzt gedreht und über die Abtast-Spitze gelegt. So hat man einen verständlichen Blick, wie die ca. 30µm breite Spitze in der ca. 50µm breiten Rille rutscht und reibt.

Die beiden dünnen roten Kreise umrahmen die beiden bereits angeschliffenen Backen - also die beiden Berührungsflächen - der Diamant-Spitze.

Wir brauchen also aussagekräftige Fotos

Das bedeutet für den Fotografen, er muß die Diamant-Spitze absolut direkt von vorne fotografieren. Da die Diamant-Spitze immer einen Anstellwinkel von 15° bis 20° hat (haben sollte oder müsste), ist die Fixierung bzw. Klemme oder Halterung (oder auch Probanden-Aufnahme) vor dem Mikroskop recht kritisch, sie muß nicht nur optisch schief sondern auch mechanisch haltbar bzw. stabil sein.

Der rote Pfeil zeigt in die Richtung, in die das Aufnahme-Objektiv auf die Diamant-Spitze gerichtet sein muß. Und von nun an interessiert nicht mehr die Schönheit der Aufnahme, sondern die randscharfe Qualität des Umrisses der Diamant-Spitze.

.

Und jetzt meine Aktivität . . . . ein modernes Nadelmikroskop

Seit diesen ersten mikroskopischen Bildern sind 40 Jahre vergangen und damals konnte man es optisch und technisch nicht viel besser. Heute in 2015 sind wir einige Schritte weiter. Bei den Digitalkameras gibt es inzwischen gute Produkte mit echten 24 Megapixel Chips (also keine hoch interpolierten Betrügereien mehr) und dazu sehr gute hochauflösende Objektive, die auch die optische Auflösung bieten, die wir brauchen. Und auch die notwendigen Adapter-Ringe sind erschwinglich geworden. Vor Jahren war das noch richtig teuer.

.